|

bbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbbb

Die gelaserten Bauteile sind erste Sahne, kaum Abbrand und alles durtchgelasert. Jedes Bauteil hat eine

Bauteilnummer. Sowas haben ich vorher noch nicht gesehen, da sind scheinbar die Japaner um Nasenlängen

vorne.

|

|

Für den von mir verwendeten Motor habe ich einen eigenen Motorspant entworsen und

aus Carbon gedruckt.

|

|

Für die Muttern wurde eine Ausnehmung konstuiert in welche die Muttern eigeharzt werden. |

|

Der fertig aufgebaute Motorträger |

|

Soh sieht das ganze von hinten aus |

|

Alle Bauteile werden nach Baugruppen sortiert. |

|

Die Seitenruderfinne wird in einer passgenauen Heling aufgebaut. In den Seitenteilen sind

sogar die Markierungender Rippen gelasert.

|

|

Das Seitenruder wird fliegend aufgebaut. |

|

Das Höhenleitwerk wird ebenfalls in einer Heling errichtet |

|

Das fertig verklebte Höhenruder |

|

So quasi zwischendurch sind die doppelseitig ausfahrenden Landeklappen entstanden. |

|

Die ersten Rumpfspanten werden in den Rumpfrücken geklebt |

|

"ALEXA" überwacht im Hintergrund den Aufbau des Rumpfes |

|

Zum verleimen benutze ich schon seit längerer Zeit verschiedenenSorten von Titebond |

|

Nach und nach entsteht ein filigranes, aber stabiles Rumpfgerüst |

|

Der Kabinenbereich wird aufgebaut |

|

Der Motorträger wird am Rumpfgerüst befestigt |

|

Das Servobrett wird eingeklebt, die Servos sitzen bereits am Platz |

|

Die typische Rumpfform der ASK ist bereits erkennbar |

|

Die Auflage für das Höhenleitwerk wir entsprechend der Rumpfkontur verschliffen. |

|

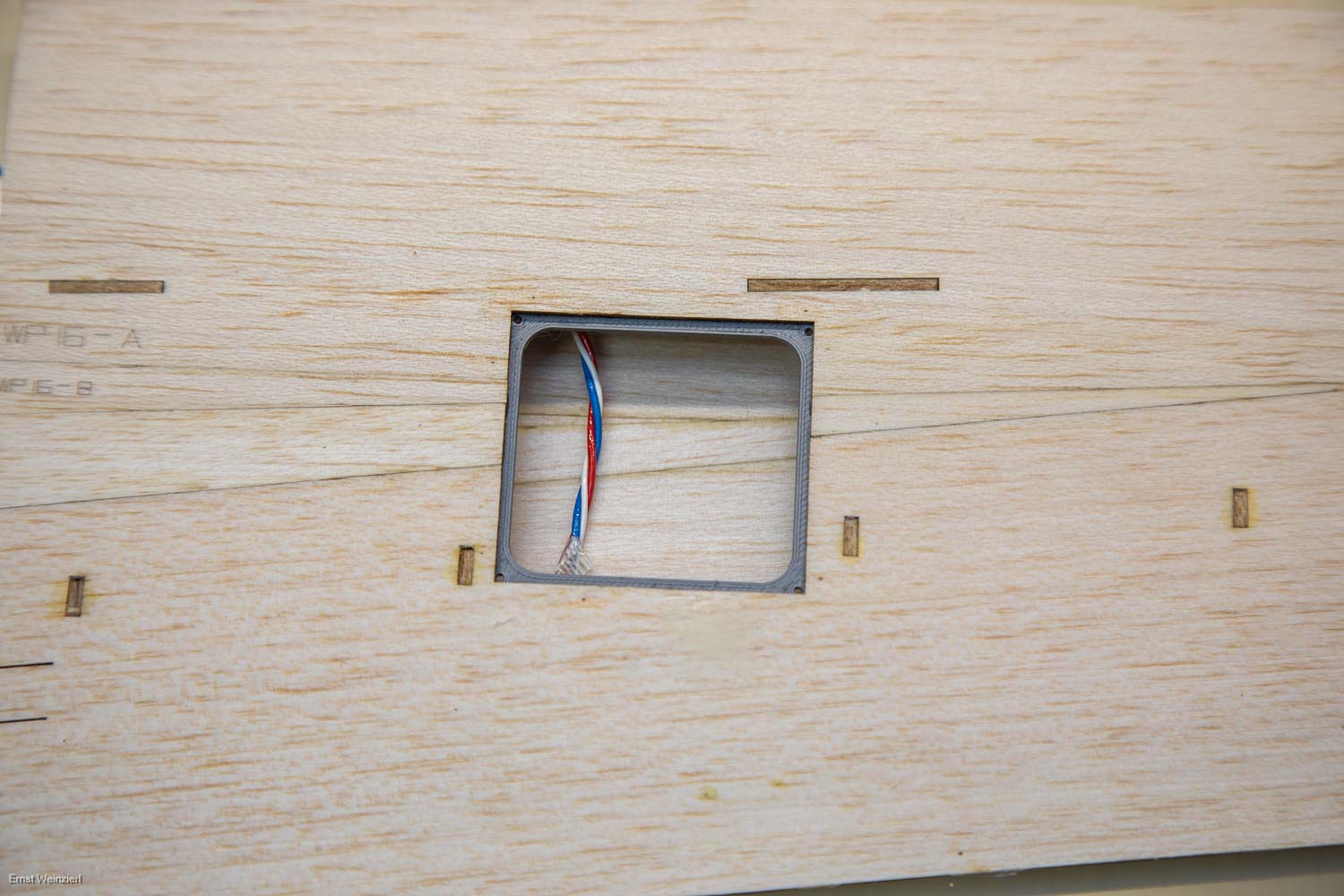

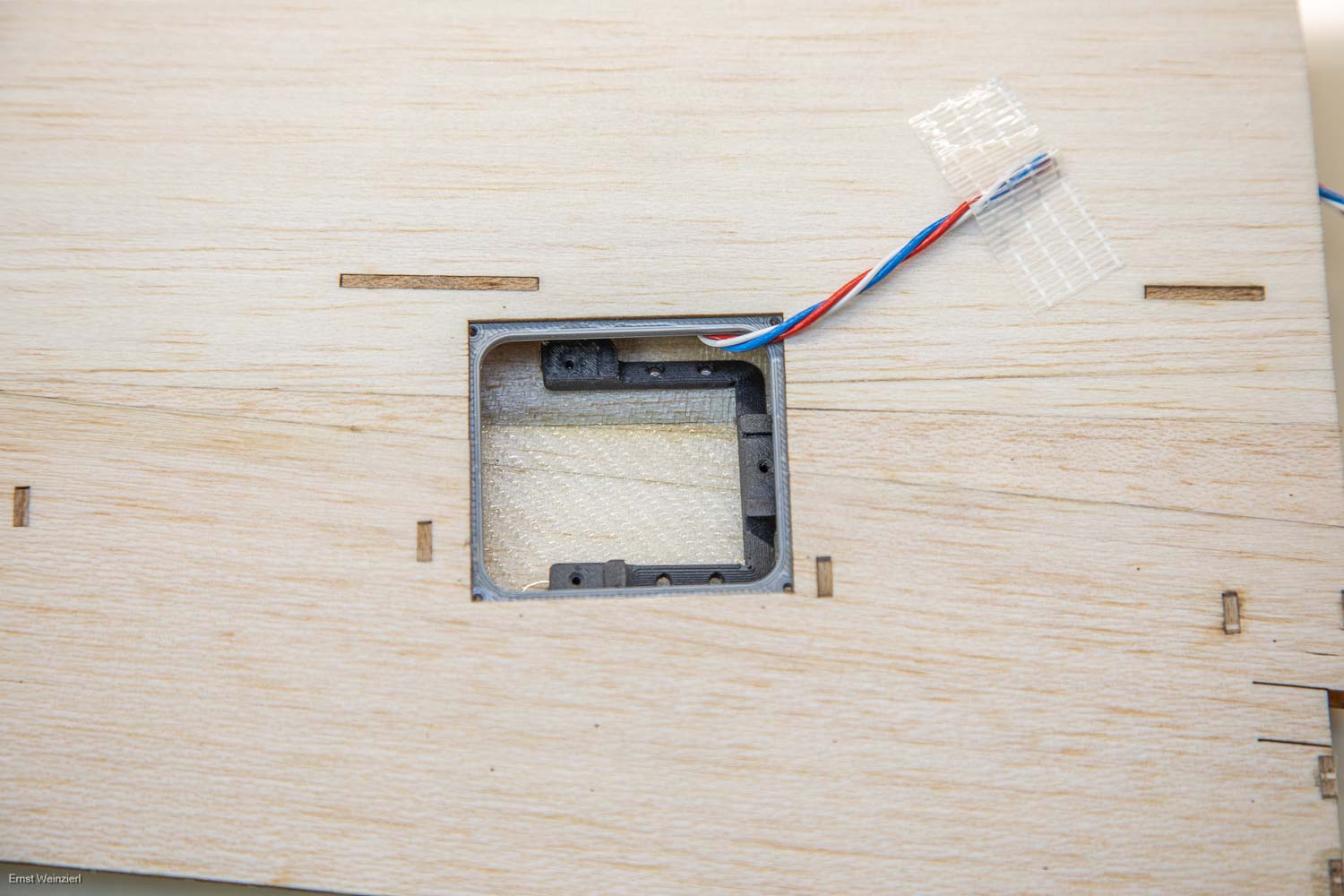

Für die Servoanschlüüse wurden eigene passgenaue 3d Teile erstellt |

|

Der Regler wird probeweise angeschlossen |

|

Die Empfängerbefestigung kommt ebenfalls aus dem 3d Drucker |

|

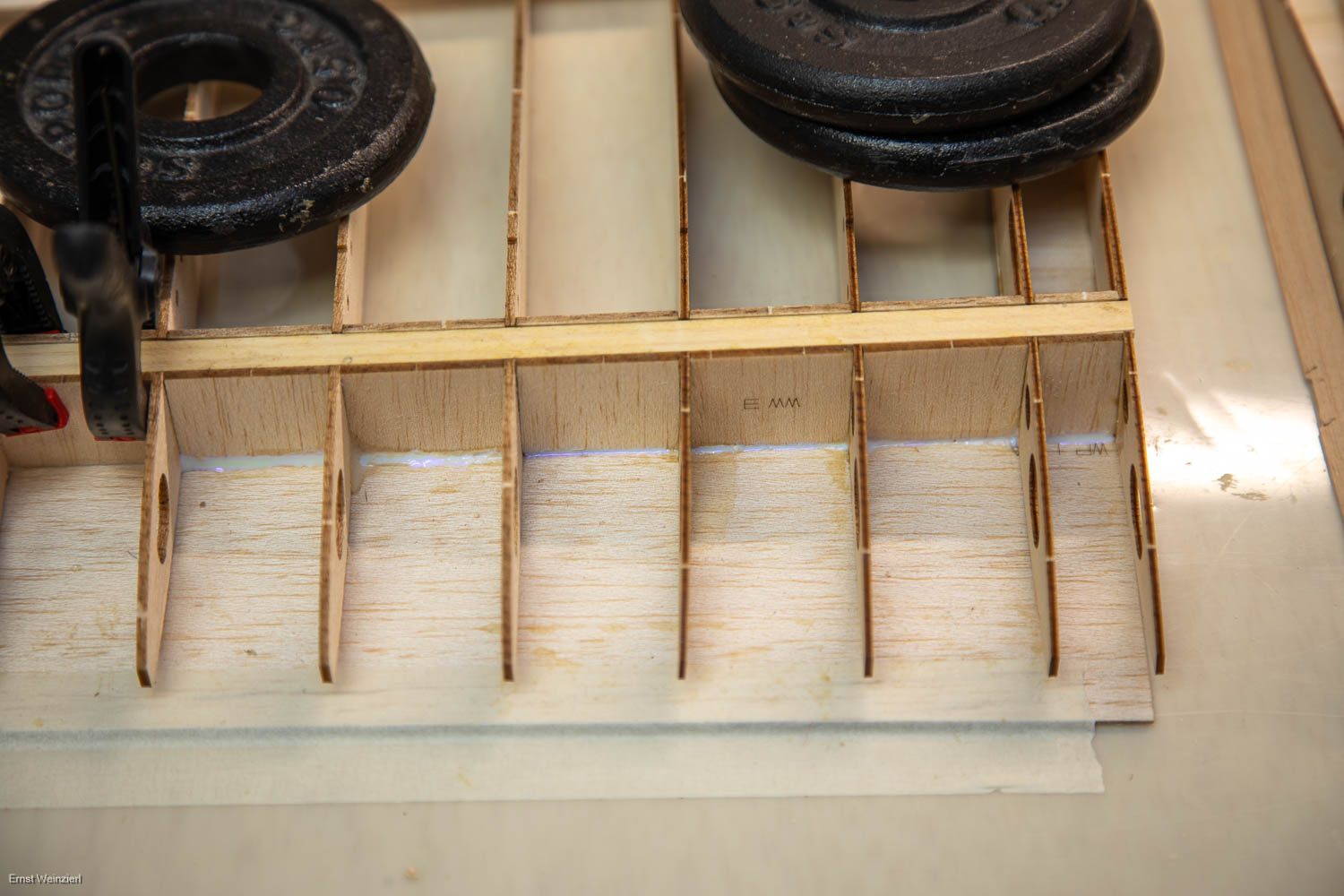

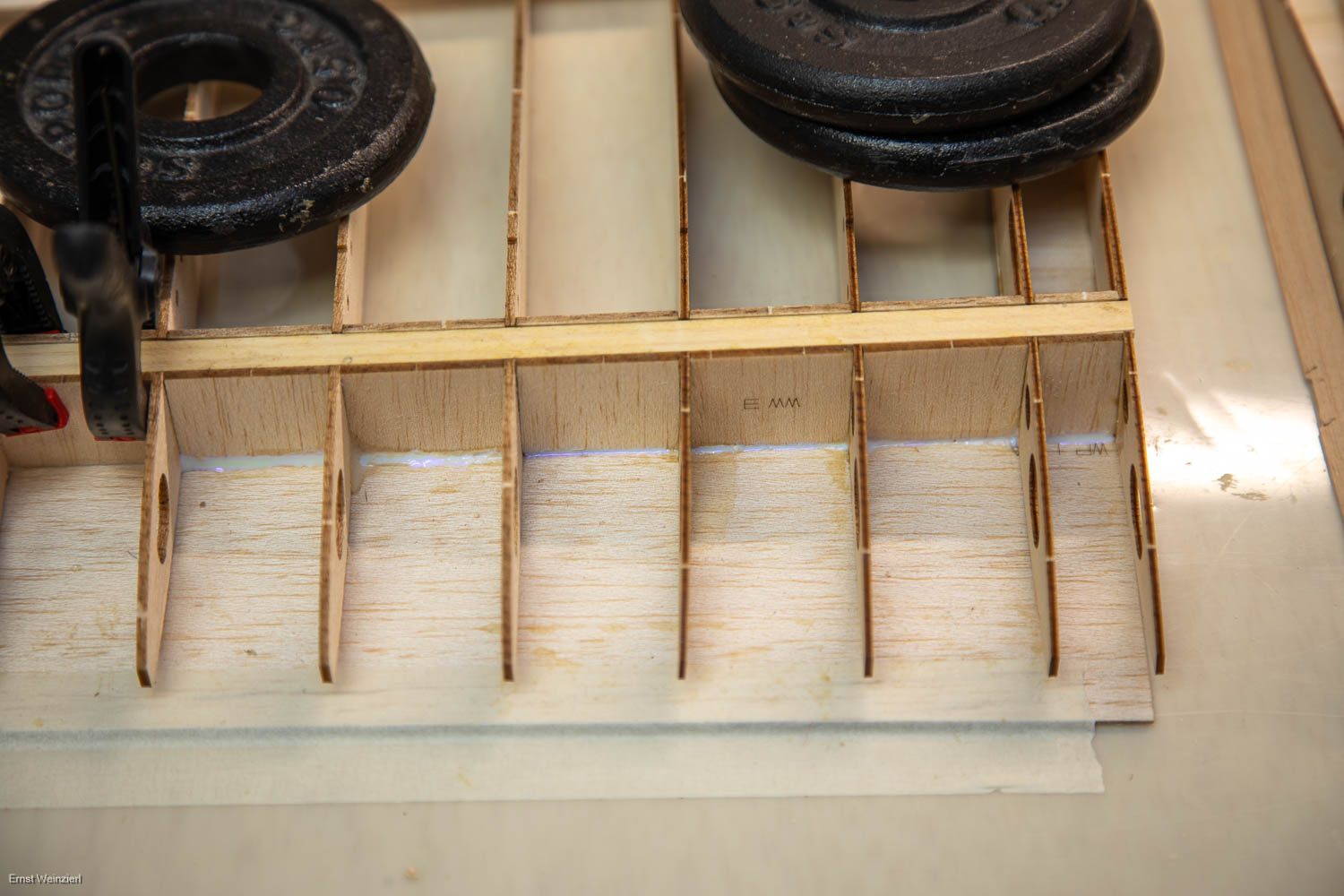

Der Hauptholm wird an einer geraden Kieferleiste ausgerichtet und gesichert |

|

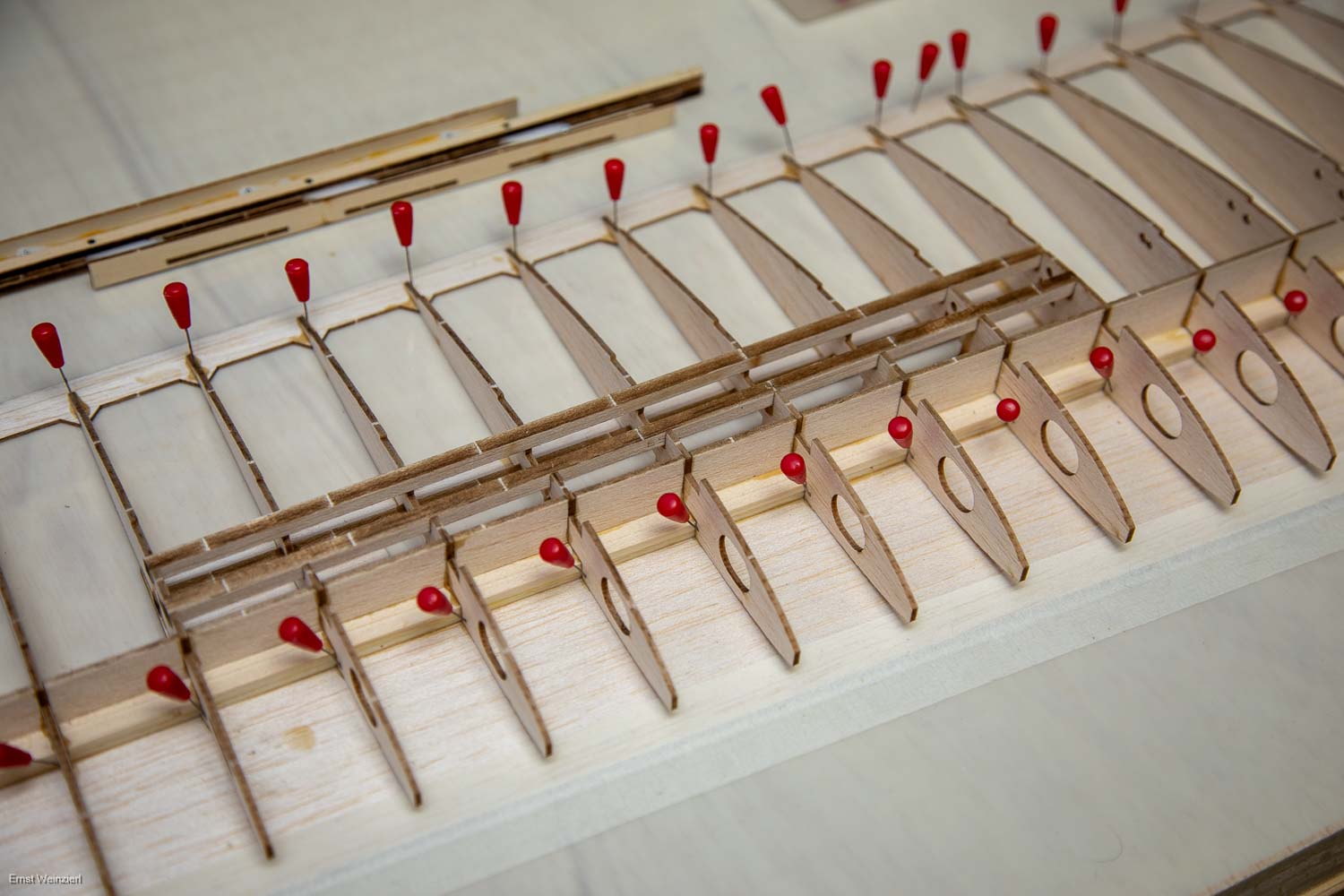

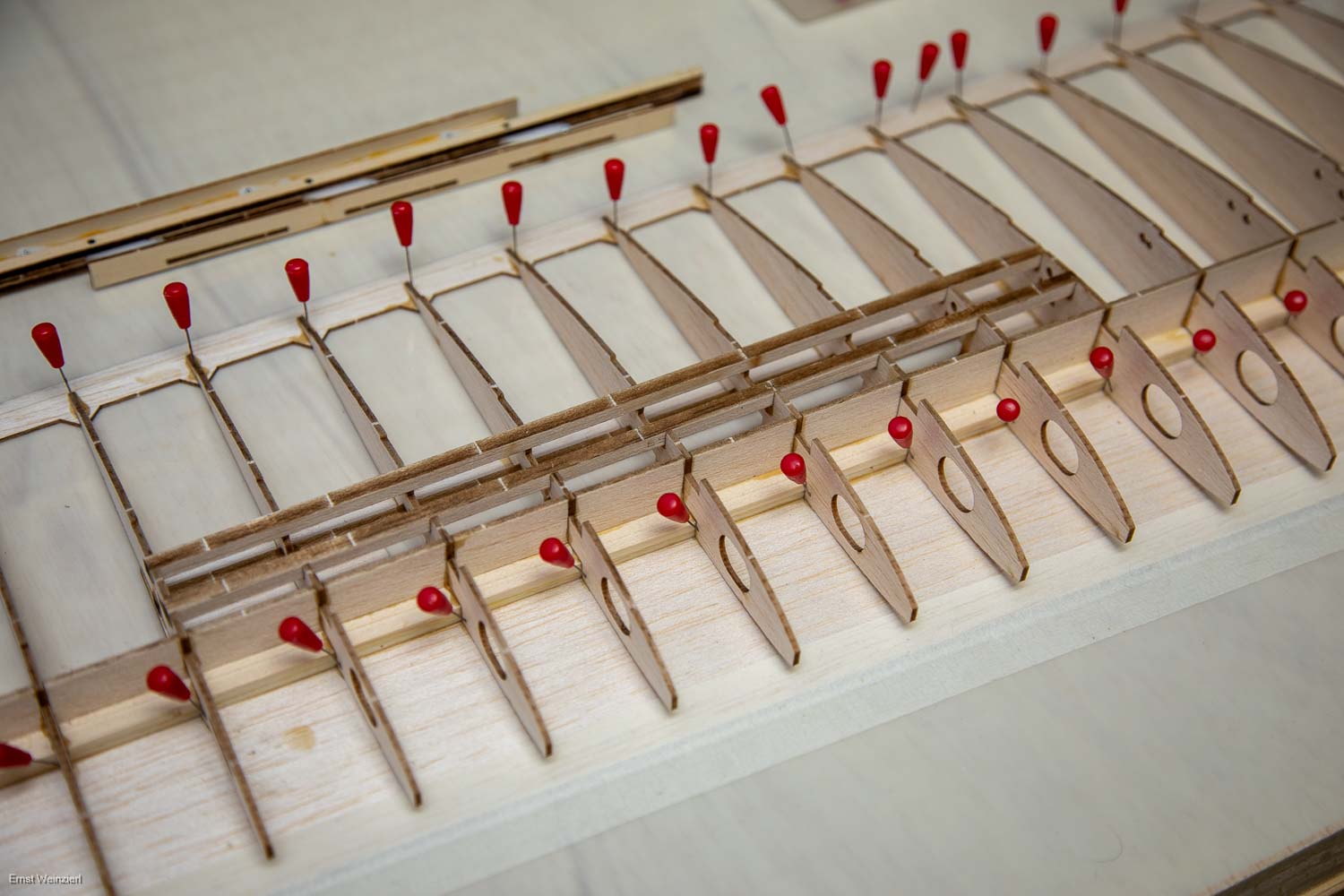

Die ersten Rippen werden eingeklebt |

|

In Kürze entsteht Schritt für Schritt eine innere Tragflächenheälfte |

|

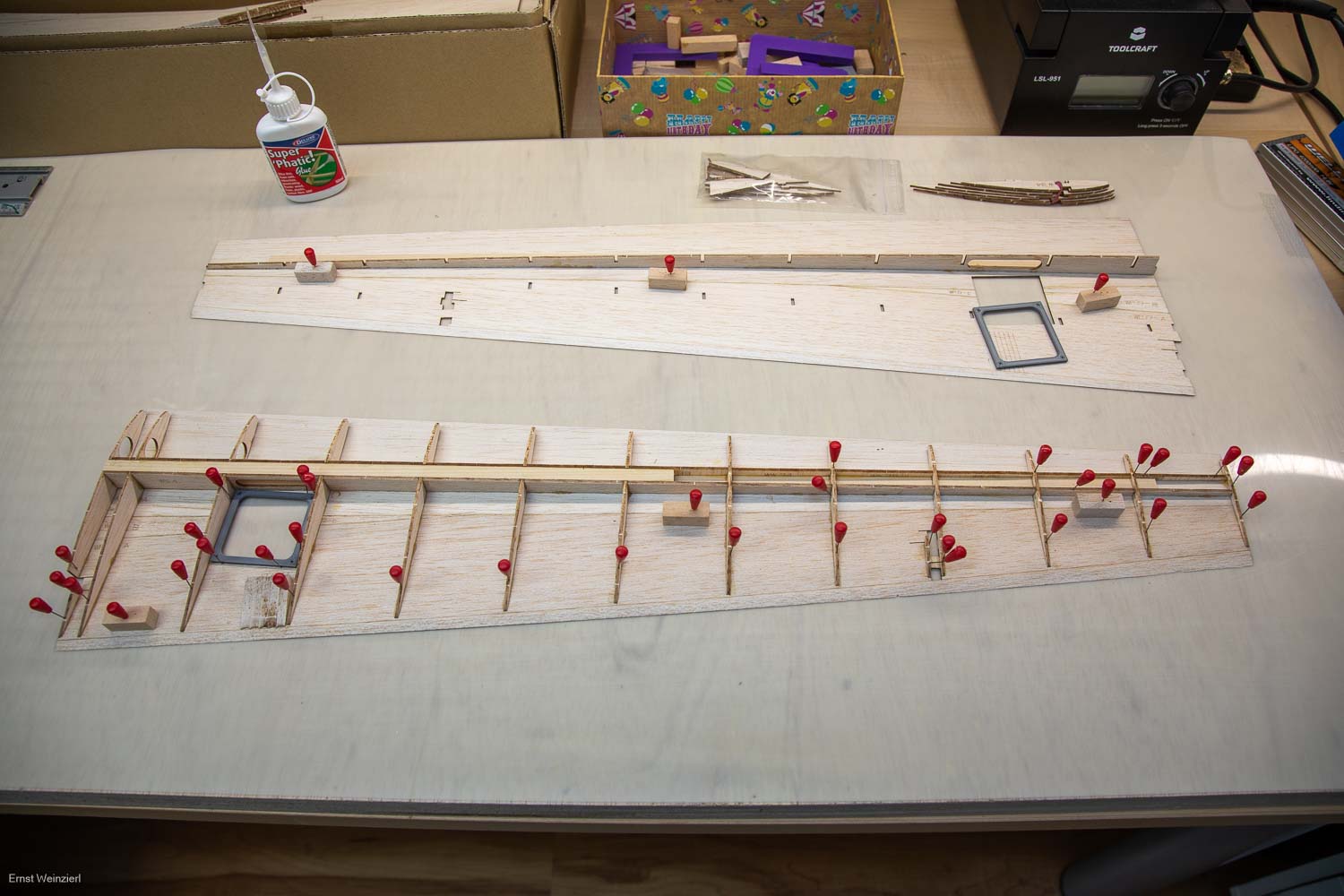

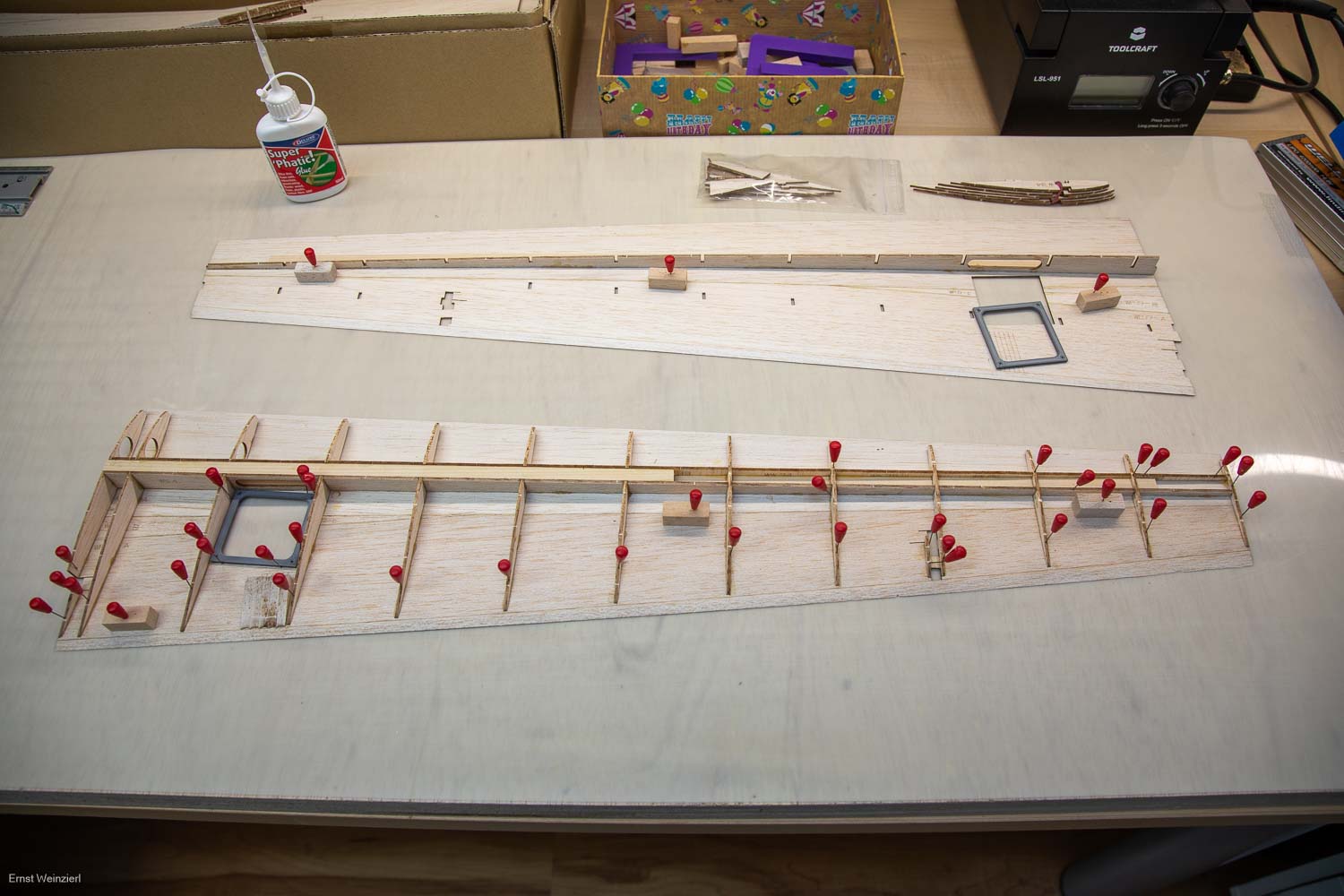

Die beiden inneren Tragflügelhälften |

|

Die Distanzleisten für die beidseitig ausfahrbaren Störklappen |

|

Die passgenau gelaserten Holmverkastungsstücke werden eingeklebt |

|

Die Hilfsnasenleiste wird verklebt |

|

probeweise werden die Störklappen eingesetzt |

|

Das angerauhte Steckungsrohr wird einhgesetzt, verharzt und verkastet. |

|

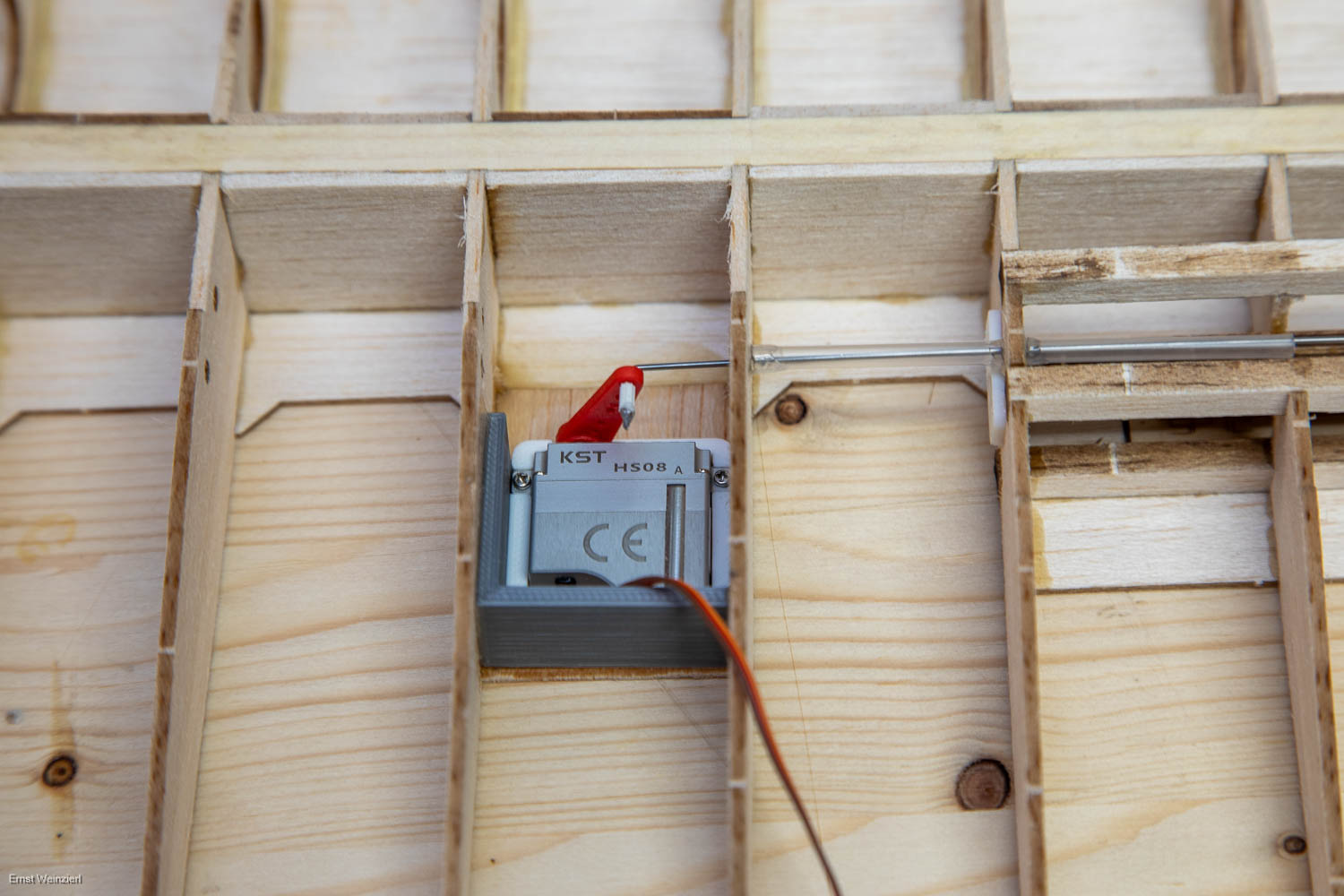

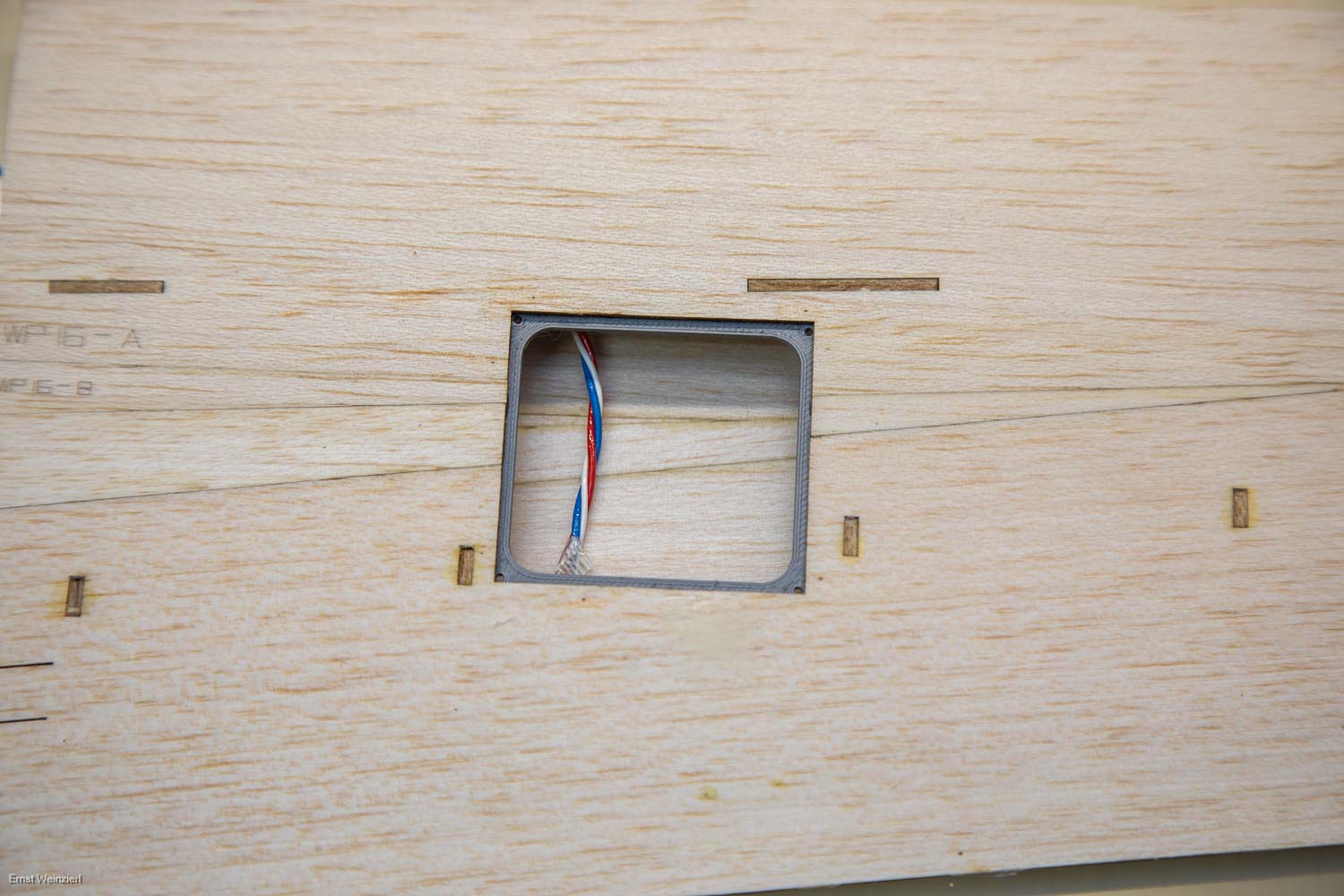

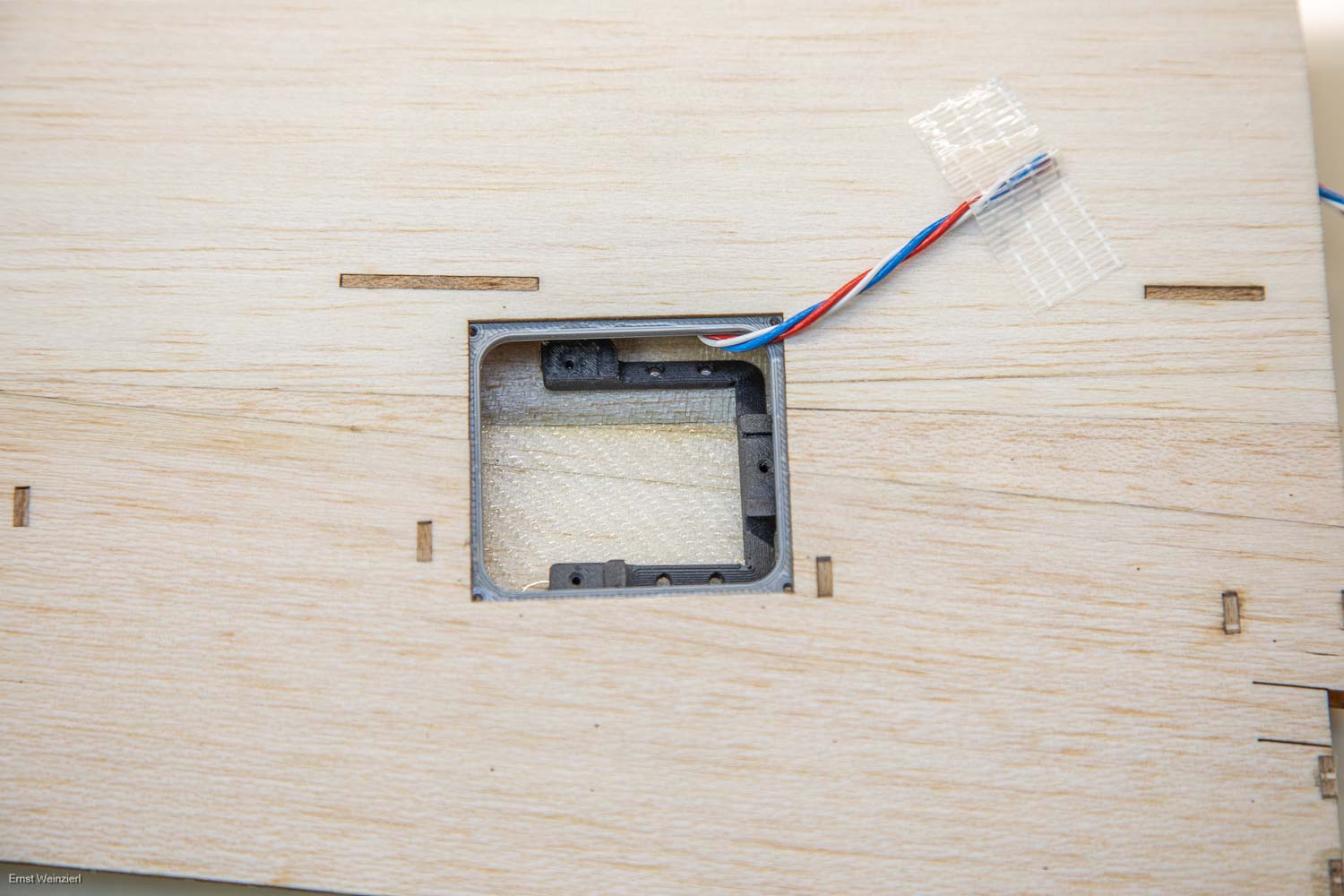

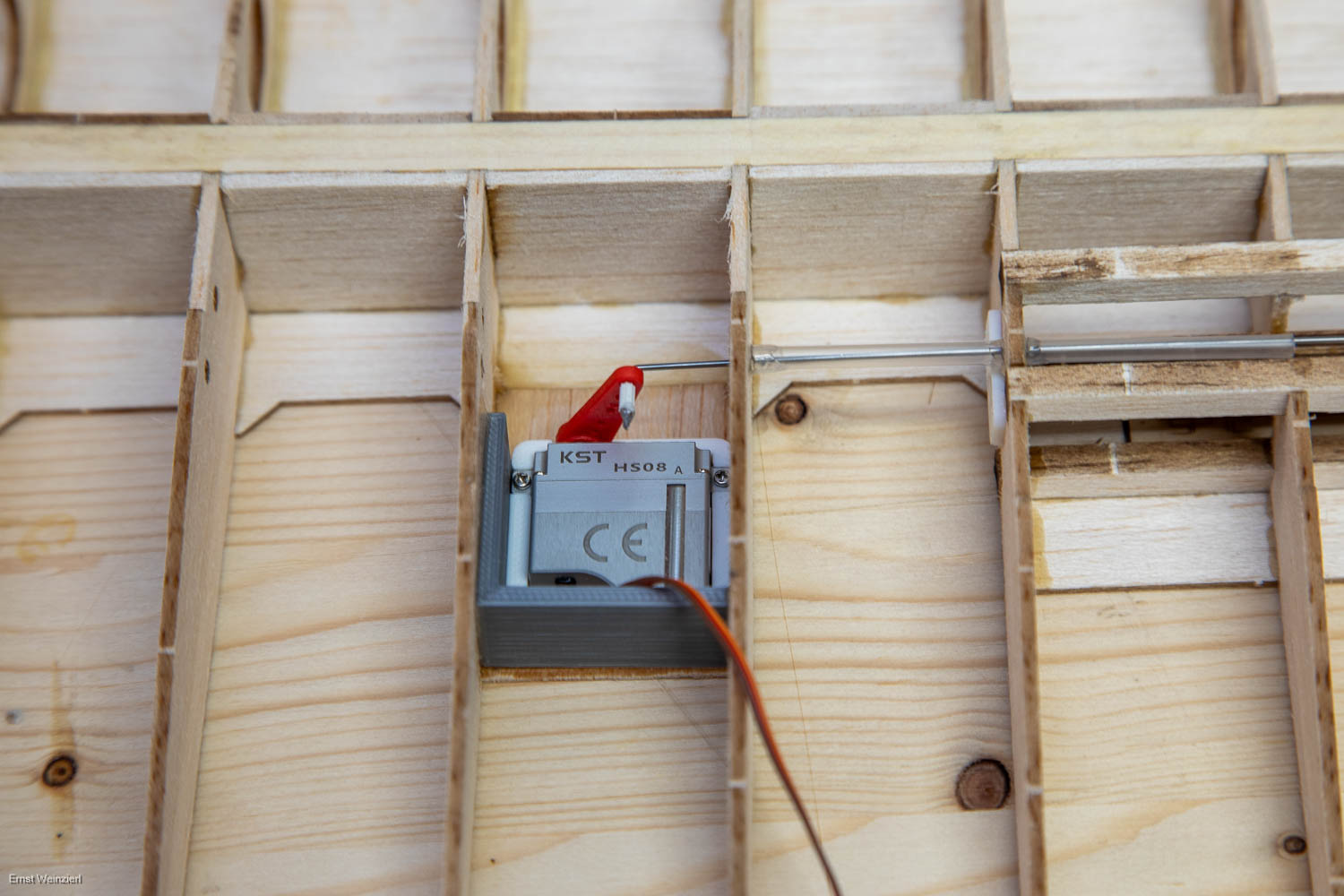

Der Servorahmen für das Klappenservo entstammt dem 3D Drucker |

|

Das Servo wird in den Rahmen geschraubt, ein extra gedruckter Winkel sorgt für mehr Stabilität. |

|

Die Nasenbeplankung wird aufgebracht |

|

Die äusseren Tragflächenhälften entstehen im nächsten Schritt |

|

Der gedruckte Rahmen für die Aufnahme des Servodeckels |

|

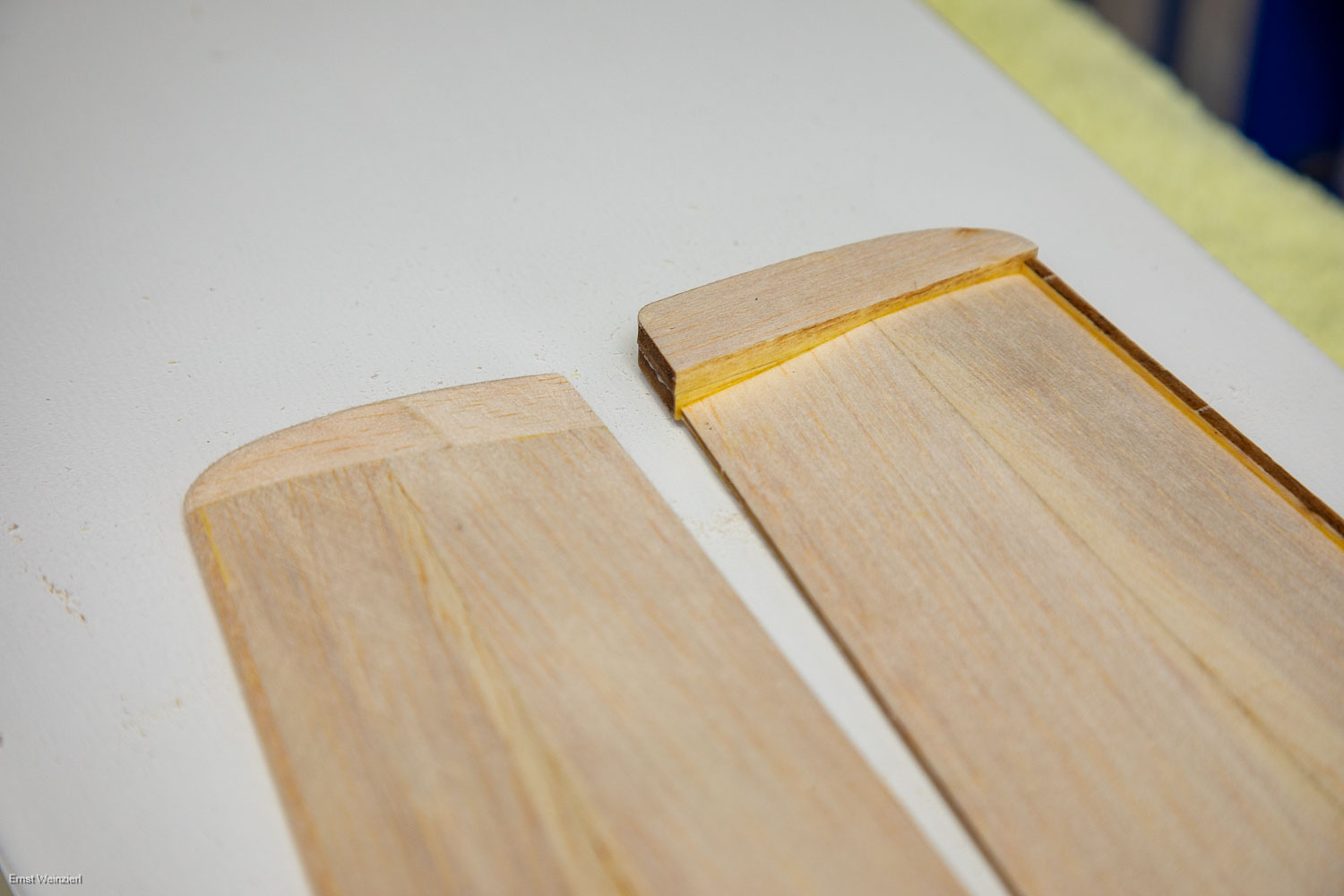

Die Tragflächen kurz vor dem Verleimen |

|

Die gedruckten Servorahmen bestehen aus Kohlefaser Filament |

|

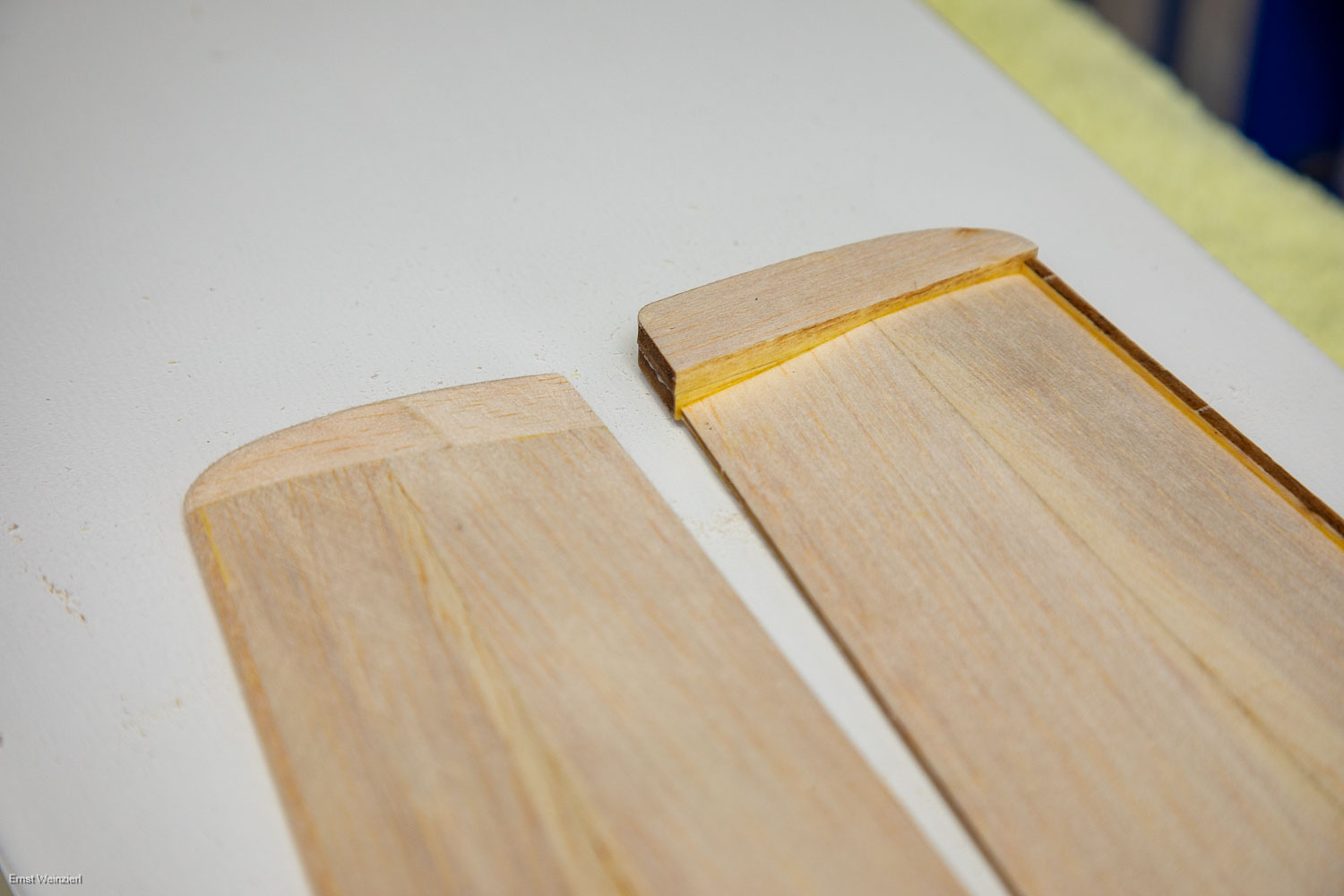

Die Tragflächenabrundung verspricht echtes Schleifvergnügen |

|

Die Randbögen werden aufgeleimt und verschliffen. |

|

Der fertige Rohbau der ASK18 |

|

Die fertigen Störklappenteile |

|

Die Kabinenhaube wird angepasst |

|

Das Höhenleitwerk wird zum Ausrichten angeschraubt |

|

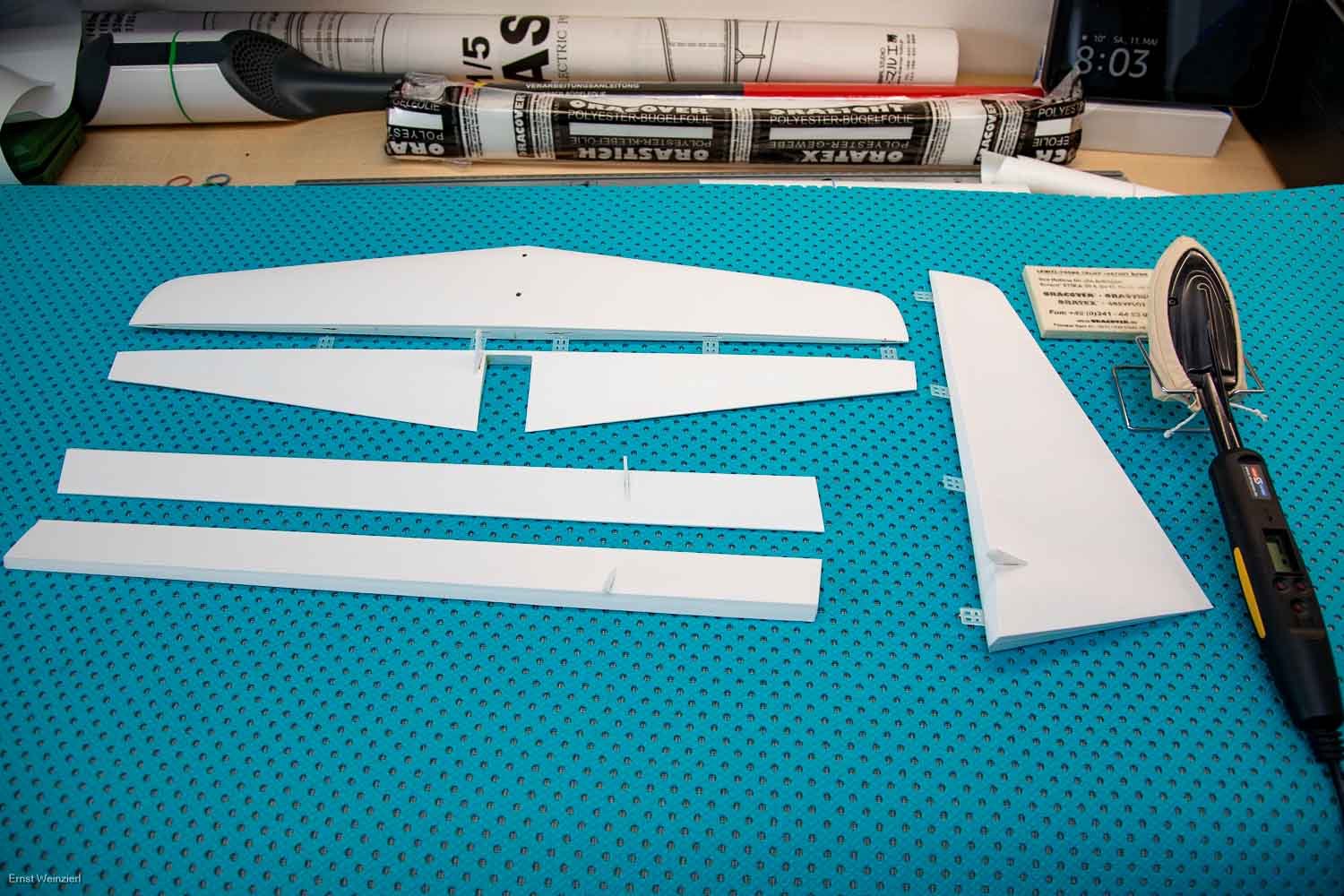

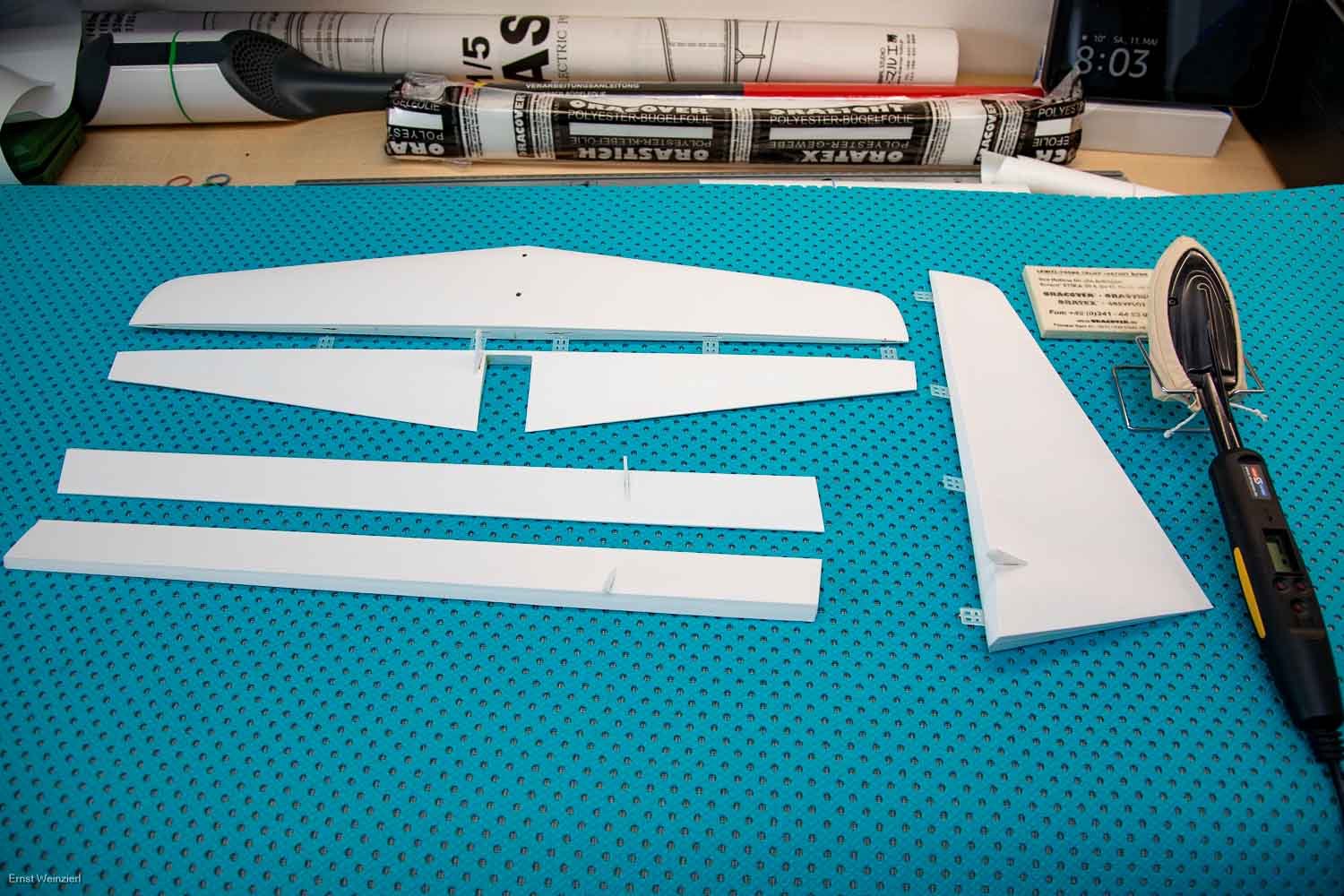

Die Leitwerke sind fertig mit Oratex Silk gloss bespannt. |

|

Die fertig bespannten Leitwerksteile |

|

Die einbaufertigen Störklappen |

|

Die Servoabdeckungen habe ich in Fusion 360 konstruiert. Nach dem Druck wurden sie gefillert,

verschliffen und lackiert

|

|

Die fertig llackierte Kabinenhaube |

|

Die Abdeckung aus ABS wurde angepasst und im Anschluss lackiert |

|

Das Bespannen des Rumpfes ist eine Herausforderung |

|

Hier zeigt sich wieder einmal die Qualität der Oratex Folie |

|

OE-1327 war in den 70er Jahren meine Dauerstartnummer beim ÖAEC |

|

Die fertige Querruderanlenkung |

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|